دانه های خشک در مقابل مرطوب: انتخاب مسیر مناسب به قرص های با کیفیت بالا

وقتی صحبت از تولید فرم های دوز جامد مانند قرص و کپسول می شود ، گرانول یک فرآیند مهم است. این مواد پودر ریز را به گرانولهای بزرگتر ، متراکم تر و یکنواخت تر تبدیل می کند که برای جریان مناسب ، فشرده سازی و یکنواختی محتوا ضروری هستند. دو روش اصلی برای دستیابی به این امر عبارتند از گرانولش خشک وت گرانول بشر در حالی که هر دو هدف نهایی یکسان دارند ، روشهای آنها و برنامه های ایده آل تفاوت چشمگیری دارند.

گرانول مرطوب: رویکرد سنتی و مبتنی بر مایع

گرانول روش سنتی تر و گسترده تر است ، به ویژه در صنعت داروسازی. این فرایند شامل اضافه کردن یک اتصال دهنده مایع (مانند آب ، اتانول یا ایزوپروپانول) به مخلوط پودر برای ایجاد یک توده منسجم است. سپس این مخلوط از طریق صفحه نمایش یا آسیاب منتقل می شود تا گرانول های مرطوب تشکیل شود. سپس این گرانولهای مرطوب باید خشک شوند ، به طور معمول در خشک کن ، تا زمانی که یک رطوبت خاص حاصل نشود. سرانجام ، گرانول های خشک شده برای دستیابی به اندازه و توزیع مورد نظر قبل از روغن کاری و فشرده شدن در قرص ها دوباره آسیاب شده یا غربال می شوند.

مهمترین مزیت گرانول مرطوب اثربخشی آن است. این گرانول های کروی قوی و با خواص جریان عالی و خطر کم از تفکیک تولید می کند. این امر برای اطمینان از اینكه هر قرص دقیقاً همان مقدار دارویی فعال (API) را دارد ، بسیار مهم است. با این حال ، این فرایند به دلیل مرحله خشک کردن چند مرحله ، وقت گیر و پر انرژی است. همچنین این خطر برای API های حساس به رطوبت یا گرمازا (حساس به گرما) ایجاد می کند.

گرانول خشک: جایگزین مدرن و بدون اتصال

گرانولش خشک یک رویکرد ساده تر و مدرن تر است که به طور کامل نیاز به مایعات و مرحله خشک کردن بعدی را دور می زند. این روش برای موادی که به رطوبت یا گرما حساس هستند ، ایده آل است ، یا زمانی که سازنده می خواهد از هزینه و پیچیدگی مرتبط با حلال ها جلوگیری کند.

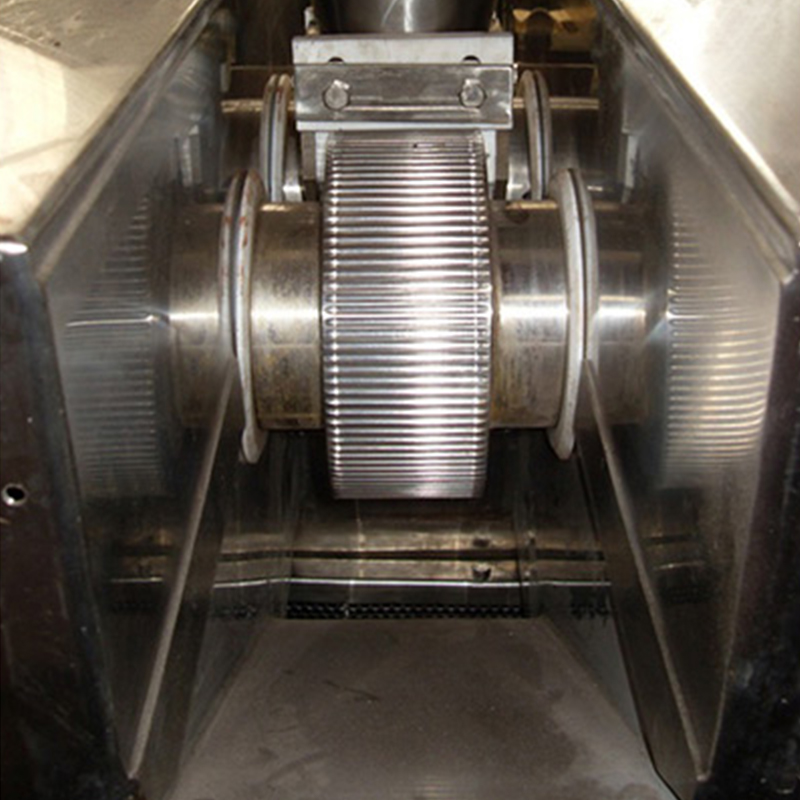

هسته اصلی این فرآیند یک است دانه خشک ، که اغلب به آن گفته می شود کمپرسور غلتکی بشر پودر ریز ابتدا به دستگاه تغذیه می شود ، جایی که بین دو غلطک ضد چرخش فشرده شده است تا یک ورق متراکم ، یکنواخت یا "روبان" تشکیل شود. فشار اعمال شده توسط این غلطک ها باعث می شود ذرات پودر به هم متصل شوند. این روبان سپس به یک آسیاب تغذیه می شود که آن را به گرانول های اندازه مورد نظر می شکند. این گرانول ها سپس برای ترکیب نهایی و فشرده سازی در قرص ها آماده هستند.

فواید اصلی یک فرآیند گرانول خشک ، کارآیی آن است. این یک فرآیند جمع و جور تر ، صرفه جویی در وقت ، مکان و انرژی است. همچنین نگرانی های مربوط به حلالهای باقیمانده و تخریب داروهای حساس به رطوبت را از بین می برد. با این حال ، از آنجا که به خصوصیات اتصال ذاتی پودر متکی است ، ممکن است برای همه فرمولاسیون ها مناسب نباشد ، و گرانول هایی که تولید می کند گاهی اوقات می تواند نسبت به دانه های مرطوب ، قوی تر باشد.

انتخاب روش درست

تصمیم به استفاده گرانولش خشک در مقابل گرانول یک مسئله مهم است که به چندین عامل بستگی دارد:

-

خصوصیات مواد: آیا ماده فعال به گرما یا رطوبت حساس است؟ در این صورت ، گرانول خشک انتخاب روشنی است.

-

خصوصیات فرمولاسیون: آیا پودر دارای خواص اتصال ذاتی کافی برای تراکم خشک است؟ اگر اینگونه نباشد ، گرانول مرطوب ممکن است برای دستیابی به استحکام گرانول مورد نیاز لازم باشد.

-

مقیاس تولید: گرانول is often more robust for large-scale continuous manufacturing, while dry granulation can be highly efficient for both small-scale and large-scale operations.

-

هزینه و زمان: گرانولش خشک, by its nature, is a more streamlined and cost-effective process as it eliminates the need for solvents, dryers, and the associated energy costs.

به طور خلاصه ، در حالی که گرانول مرطوب همچنان سنگ بنای تولید دارویی است ، افزایش دانه خشک یک جایگزین قدرتمند و کارآمد ارائه داده است. هرچه فرمولاسیون پیچیده تر می شود و همانطور که تولید کنندگان به دنبال فرآیندهای پایدارتر و مقرون به صرفه تر هستند ، گرانول خشک در حال افزایش برجستگی است. انتخاب روش مناسب در مورد درک ویژگی های منحصر به فرد مواد شما و تراز کردن فرآیند با کیفیت مورد نظر و بهره وری تولید است. $ $